تشير درجة حرارة القالب إلى درجة حرارة سطح تجويف القالب التي تتلامس مع المنتج في عملية صب الحقن. نظرًا لأنه يؤثر بشكل مباشر على معدل تبريد المنتج في تجويف القالب ، والذي يكون له تأثير كبير على الأداء الداخلي وجودة المظهر للمنتج.

1. تأثير درجة حرارة العفن على ظهور المنتجات.

يمكن أن تحسن درجة الحرارة العالية من سيولة الراتنج ، مما يجعل سطح المنتج عادةً ناعمًا ولامعًا ، خاصة لتحسين الجمال السطحي لمنتجات الراتنجات المقواة بالألياف الزجاجية. في الوقت نفسه ، فإنه يحسن أيضًا قوة خط الانصهار ومظهره.

أما بالنسبة للسطح المحفور ، إذا كانت درجة حرارة القالب منخفضة ، فمن الصعب على الذوبان ملء جذر الملمس ، مما يجعل سطح المنتج يبدو لامعًا ، ولا يمكن أن يصل "النقل" إلى الملمس الحقيقي لسطح القالب . يمكن الحصول على تأثير الحفر المثالي عن طريق زيادة درجة حرارة القالب ودرجة حرارة المادة.

2. التأثير على الإجهاد الداخلي للمنتج.

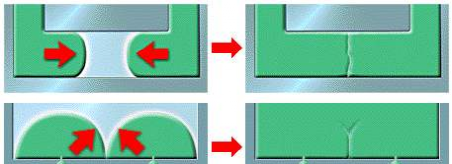

يتسبب تكوين الإجهاد الداخلي في التشكيل بشكل أساسي في الانكماش الحراري المختلفة أثناء التبريد. عندما يتم تشكيل المنتج ، يمتد تبريده تدريجياً من السطح إلى الداخل ، ويتقلص السطح أولاً ويصلب ، ثم إلى الداخل. في هذه العملية ، يتم إنتاج الإجهاد الداخلي بسبب الفرق في سرعة الانكماش.

عندما يكون الإجهاد الداخلي المتبقي في الجزء البلاستيكي أعلى من الحد المرن للراتنج ، أو تحت تآكل بيئة كيميائية معينة ، ستحدث الشقوق على سطح الجزء البلاستيكي. توضح دراسة PC و PMMA الراتنج الشفافة أن الإجهاد الداخلي المتبقي في الطبقة السطحية مضغوطة وأن الطبقة الداخلية متوافقة.

يعتمد إجهاد الضغط السطحي على حالة تبريد السطح ، والقالب البارد يجعل الراتنج المنصهر يبرد بسرعة ، مما يجعل المنتجات المقولبة تنتج الضغط الداخلي المتبقي أعلى.

درجة حرارة القالب هي الحالة الأساسية للتحكم في الإجهاد الداخلي. إذا تم تغيير درجة حرارة القالب قليلاً ، فسيتم تغيير الإجهاد الداخلي المتبقي إلى حد كبير. بشكل عام ، فإن الإجهاد الداخلي المقبول لكل منتج والراتنج له أدنى حد لدرجة حرارة القالب. عند تكوين مسافة تدفق رقيقة أو طويلة ، يجب أن تكون درجة حرارة القالب أعلى من الحد الأدنى من القولبة العامة.

3. تحسين تزييف المنتج.

إذا كان تصميم نظام التبريد في القالب غير معقول أو لم يتم التحكم في درجة حرارة القالب بشكل صحيح ، ولا يتم تبريد الأجزاء البلاستيكية بدرجة كافية ، فسيؤدي ذلك إلى تشوه الأجزاء البلاستيكية.

بالنسبة للتحكم في درجة حرارة القالب ، يجب تحديد فرق درجة الحرارة بين القالب الموجب والقالب السلبي ، وجدار القالب وجدار القالب ، وجدار القالب والإدراج وفقًا للخصائص الهيكلية للمنتجات ، وذلك للسيطرة معدل انكماش التبريد لكل جزء من القولبة. بعد demoulding ، تميل الأجزاء البلاستيكية إلى الانحناء إلى اتجاه الجر مع درجة حرارة أعلى ، وذلك لتعويض اختلاف الانكماش في الاتجاه وتجنب تشويه الأجزاء البلاستيكية وفقًا لقانون التوجيه. بالنسبة للأجزاء البلاستيكية ذات الشكل والبنية المتماثلة تمامًا ، يجب أن تظل درجة حرارة القالب متسقة وفقًا لذلك ، بحيث يجب موازنة تبريد كل جزء من الجزء البلاستيكي.

4. يؤثر على تقلص القولبة من المنتج.

تسرع درجة حرارة القالب المنخفضة من "اتجاه التجمد" الجزيئي وتزيد من سمك الطبقة المجمدة للذوبان في تجويف القالب ، في حين أن درجة حرارة القالب المنخفضة تعيق نمو التبلور ، مما يقلل من انكماش صب المنتجات. على العكس من ذلك ، عندما تكون درجة حرارة القالب مرتفعة ، يبرد الذوبان ببطء ، يكون وقت الاسترخاء طويلًا ، ومستوى الاتجاه منخفض ، وهو مفيد للتبلور ، والانكماش الفعلي للمنتج أكبر.

5. تؤثر على درجة حرارة التشوه الساخنة للمنتج.

خاصة بالنسبة للبلاستيك البلوري ، إذا كان المنتج مصبوبًا في درجة حرارة القالب السفلية ، يتم تجميد الاتجاه الجزيئي والبلورة على الفور ، وسيتم إعادة ترتيب السلسلة الجزيئية جزئيًا وتبلورها في بيئة درجة حرارة أعلى أو ظروف معالجة ثانوية ، مما يجعل المنتج مشوهًا في أو حتى أقل بكثير من درجة حرارة التشوه الحراري (HDT) للمادة.

الطريقة الصحيحة هي استخدام درجة حرارة القالب الموصى بها بالقرب من درجة حرارة التبلور لجعل المنتج متبلورًا بالكامل في مرحلة صب الحقن وتجنب ما بعد البلورة وما بعد التثبيت في بيئة درجة الحرارة العالية.

في كلمة واحدة ، تعد درجة حرارة القالب واحدة من أهم معلمات التحكم في عملية صب الحقن ، وهي أيضًا الاعتبار الأساسي في تصميم القالب.

لا يمكن التقليل من تأثيره على التكوين والمعالجة الثانوية والاستخدام النهائي للمنتجات.

وقت النشر: 23-12-22